航空发动机是由多种类型零部件组成,可以在高温、高压、高转速和不断变换工作状态的恶劣环境中工作的高度复杂和精密的热力机械,追求更轻量化、更大推力、更高可靠性、更长寿命、更低油耗、更低成本是提升航空发动机性能的永恒主题,这也促使发动机结构越来越集成、设计越来越复杂。 现代航空发动机设计采用了许多新技术、新材料、新结构来满足苛刻的性能要求,高温和承力结构件多采用整体结构,零件结构复杂、加工精度高,表面粗糙度及表面质量要求高,其先进制造技术对相应的加工机床与装备需求十分迫切。

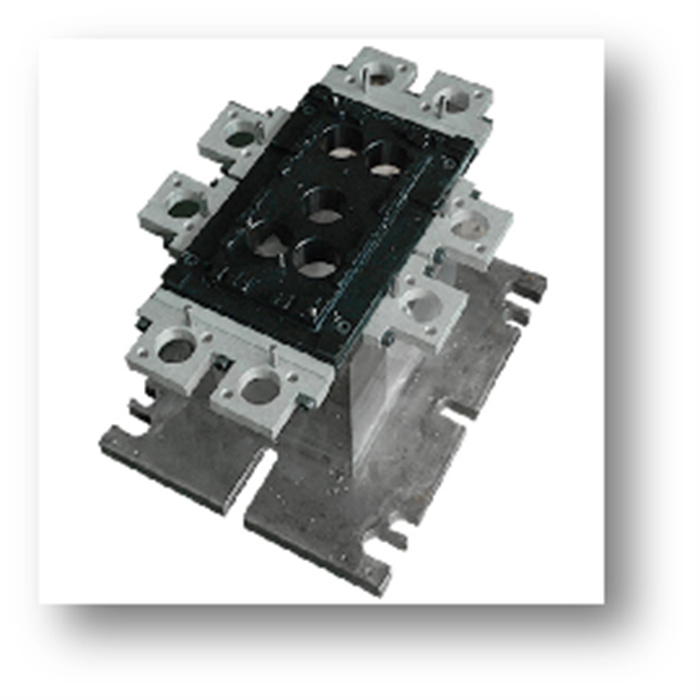

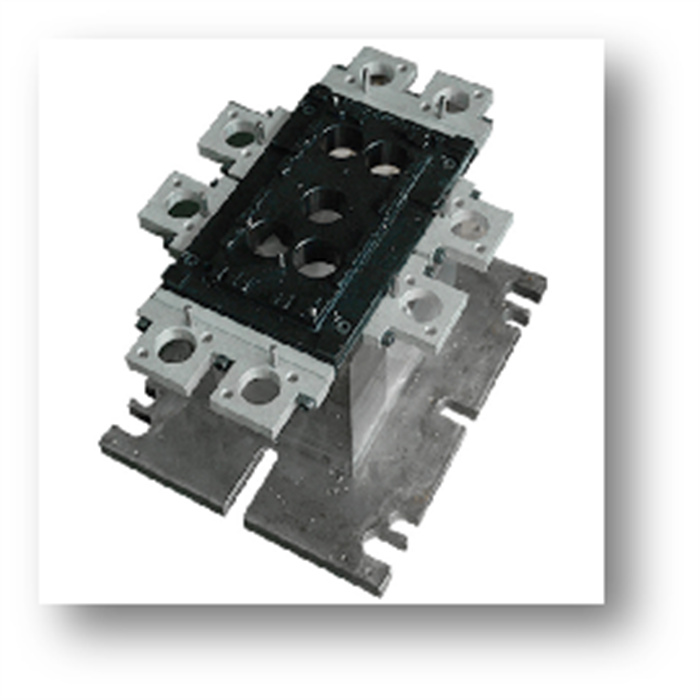

航空发动机制造是一个国家制造业的典型代表。它集制造业的设计、工艺、材料、加工、质量控制等领域的高、精、尖技术为一体,具有承受载荷大、结构形状复杂、数量种类多、制造精度高、质量要求严、加工难度大等特点。其中的重要零部件制造是集新材料切削技术、适应新型结构零件的新工艺、刀具制造技术、多轴数控编程及优化处理技术、虚拟仿真技术、切削变形控制技术、型面精确检测技术和无损探伤等前沿技术于一体的多方位、多种技术的交叉综合研究与应用。 复合加工技术主要解决2 个方面的问题:特殊结构与复杂结构的加工、难加工材料及脆硬材料的加工。复合加工的主要特点是综合应用机械、光学、化学、电力、磁力流体和声波等多种能量进行综合加工,在提高加工效率和生产效率的同时,兼顾加工精度、加工表面质量及工具损耗等,具有常规单一加工技术无法比拟的优点。

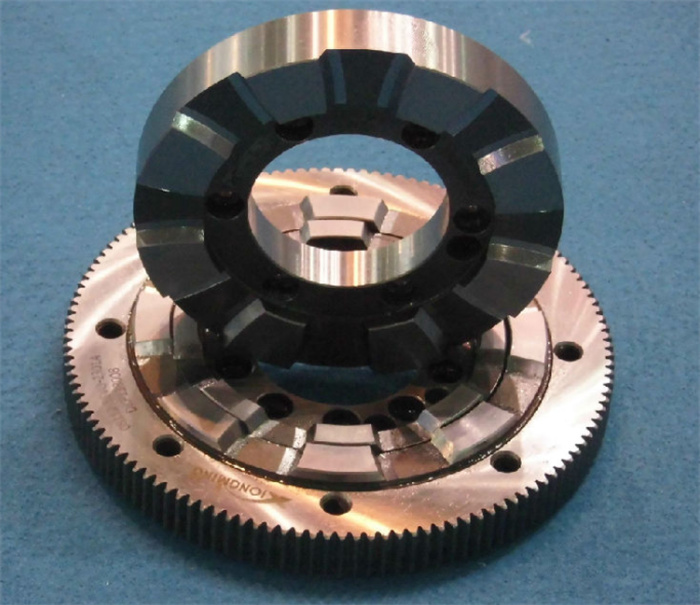

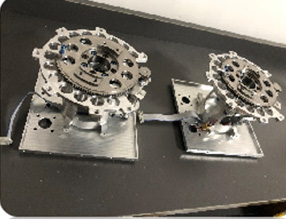

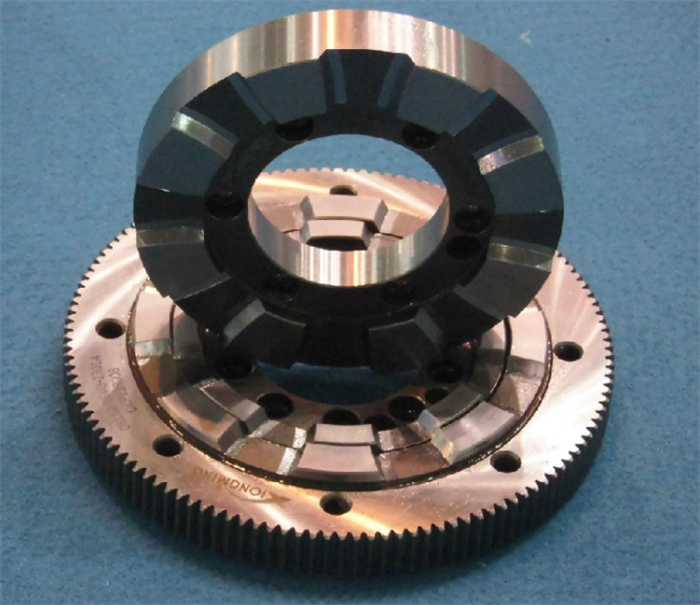

航空发动机的涡轮盘、整体叶盘、涡轮叶片等零件的材料大多为钛合金和镍基高温合金,如图所示,由于大多是薄壁件,因此对其制造精度要求极高,对其加工刀具要求亦很高。高温合金加工时由于其切削力大、加工硬化倾向大、切削温度高、刀具磨损严重使其成为典型的难加工材料。 高温合金家族共有的特点:导热性差、弹性模量小、化学活性高和摩擦系数大,还具有其他高温合金不具备的高强度、高韧性和高硬度的特点使得其归属于难加工材料行列。在车削过程中主要表现在切屑与前刀面接触面积小,刀尖应力集中,切削温度高,切屑不易折断并且锯齿化严重,刀具磨损严重,导致加工效率很低,工件加工表面质量较差。