新一代航空发动机总共有3 万多个零件,涉及230 多种不同标准的材料,与加工制造相关的特点具体如下: (1)零件加工精度高 发动机零件要保证在高温、高速、恶劣环境下可靠工作,需要零件具有良好的配合质量和互换性,一方面对零件的加工精度要求极高,很多零件的精度要求都在微米/ 次微米级,非配合表面粗糙度要在Ra1.6 以下,配合表面粗糙度在Ra0.8 以下;另一方面,对设备的加工精度及精度保持性要求很高,还要配套相应的精密检测设备,甚至需要多轴多功能复合加工与检测一体的设备来完成。 (2)多种冷却小孔 航空发动机涡轮叶片、燃烧室、火焰筒等零组件的冷却小孔每台份多达数十万个,而且是异形精密群孔,尺寸在ø0.1-0.3mm ,孔的位置呈空间多向分布,其外壁还有涂层。孔的形位精度和孔壁表面质量要求高,常规的钻孔、冲孔方法难以满足要求,需要激光、电子束、电火花等特种加工技术和装备。 (3)零件表面特种工艺要求多 为了提高发动机零件的耐磨、防腐蚀、抗疲劳性能,需要采用表面强化、喷涂、喷丸、渗镀等表面处理技术与装备。涡轮导向叶片、燃烧室采用的陶瓷热障涂层,尤其是涡轮叶片表面高温防腐蚀涂层,其

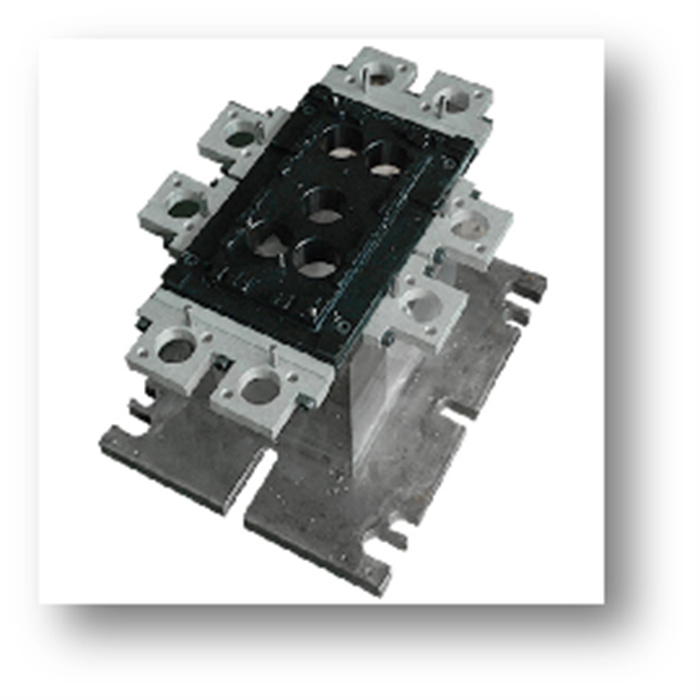

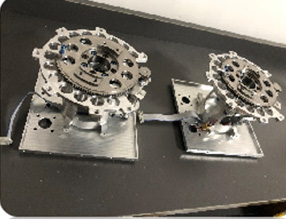

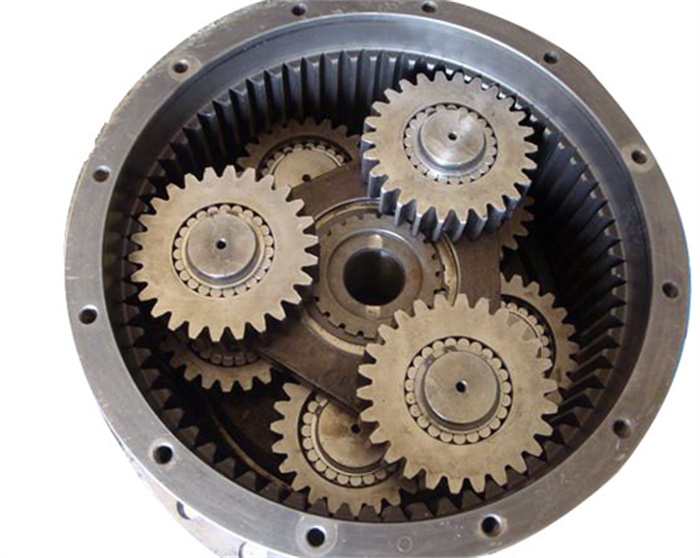

航空发动机零件的整体化、结构化、轻量化是大推比发动机的重要设计特性之一。整体结构件具有减重、减级、增效并提高可靠性的优点,符合航空发动机零部件易维护、高可靠性和长寿命的服役需求。 例如将压气机盘和轴颈设计为一体的压气机盘,将转子叶片和压气机盘设计为一体的整体叶盘等。整体结构零件结构复杂,和原单体零件相比装夹定位效果明显削弱,使得零件刚性减弱,加工中容易产生振颤。因而加工中零件个别部位容易产生变形,几何尺寸和表面质量受到一定程度影响。单体叶片加工时可以夹紧叶片的轴颈部位,同时用顶尖顶住叶冠,一个方向夹紧,一个方向支撑。整体叶盘铣削叶片时只能以夹紧轮毂的前后缘板,叶冠无支撑,叶片在悬臂状态下加工,工艺性明显劣于单体叶片。因此整体结构零件基本上融合了原来两个单体零件,盘和叶片的加工难度。

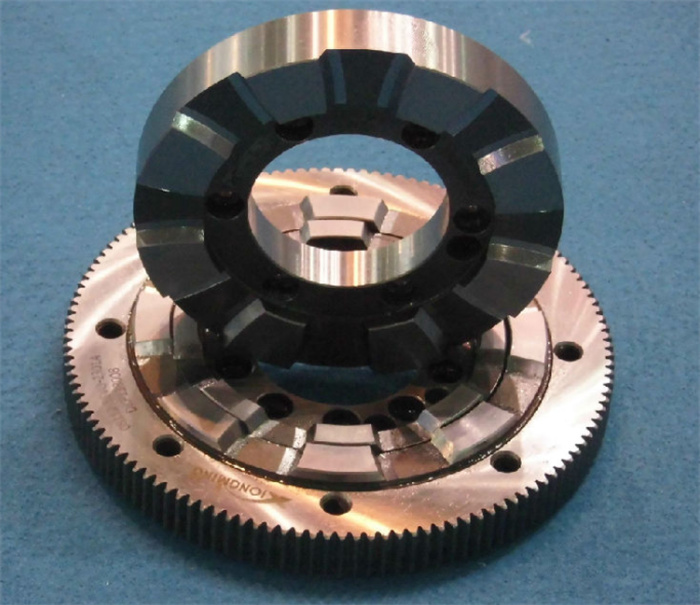

航空发动机的涡轮盘、整体叶盘、涡轮叶片等零件的材料大多为钛合金和镍基高温合金,如图所示,由于大多是薄壁件,因此对其制造精度要求极高,对其加工刀具要求亦很高。高温合金加工时由于其切削力大、加工硬化倾向大、切削温度高、刀具磨损严重使其成为典型的难加工材料。 高温合金家族共有的特点:导热性差、弹性模量小、化学活性高和摩擦系数大,还具有其他高温合金不具备的高强度、高韧性和高硬度的特点使得其归属于难加工材料行列。在车削过程中主要表现在切屑与前刀面接触面积小,刀尖应力集中,切削温度高,切屑不易折断并且锯齿化严重,刀具磨损严重,导致加工效率很低,工件加工表面质量较差。