石墨材料的颗粒直径直接影响电火花加工的表面粗糙度,直径越小可获得更低的表面粗糙度值。几年前使用颗粒直径φ5 μm的石墨材料,电火花加工的表面只能达到VDI18(Ra0.8 μm),现今石墨材料的颗粒直径已能达到φ3 μm以内,电火花加工的表面可稳定达到VDI12(Ra0.4 μm)或者更精细的等级。 铜材料的电阻率较低,组织结构致密,电火花精加工易获得稳定的加工状态,在较困难的条件下也能稳定加工,表面粗糙度可小于Ra0.1 μm,能进行镜面电火花加工。由此可见,如果放电加工追求极其精细的表面,使用铜材料做电极更加合适,这是铜电极较石墨电极的主要优势。但铜电极在大电流设定条件下,电极表面容易变得粗糙不堪,甚至出现裂纹,而石墨材料则没有这方面的问题,对于表面粗糙度要求为VDI26(Ra2.0 μm)左右的型腔加工,使用1个石墨电极即可完成从粗到精的加工过程,实现均匀一致的纹面效果,表面不会有缺陷。另外,由于石墨与铜材组织结构的不同,石墨电极表面放电的腐蚀点比铜电极要规则,因此在加工VDI20及以上相同表面粗糙度时,使用石墨电极加工的工件表面颗粒度更加分明,这种纹面效果要优于铜电极的放电表

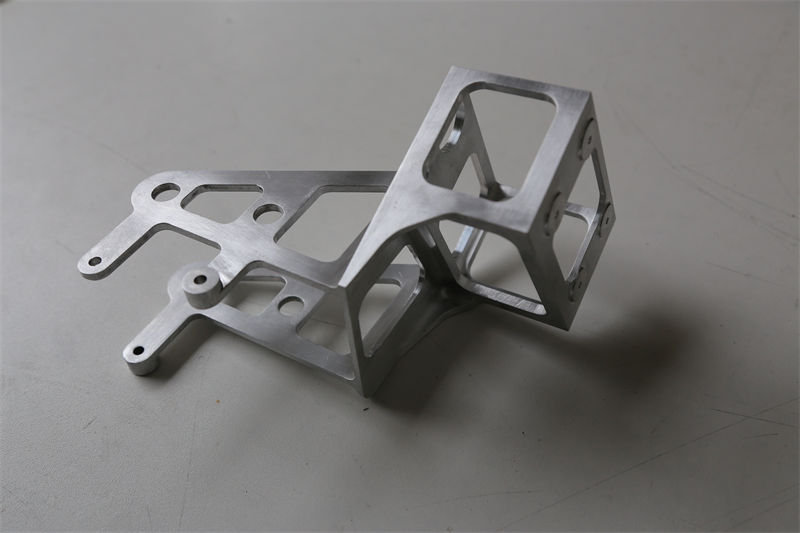

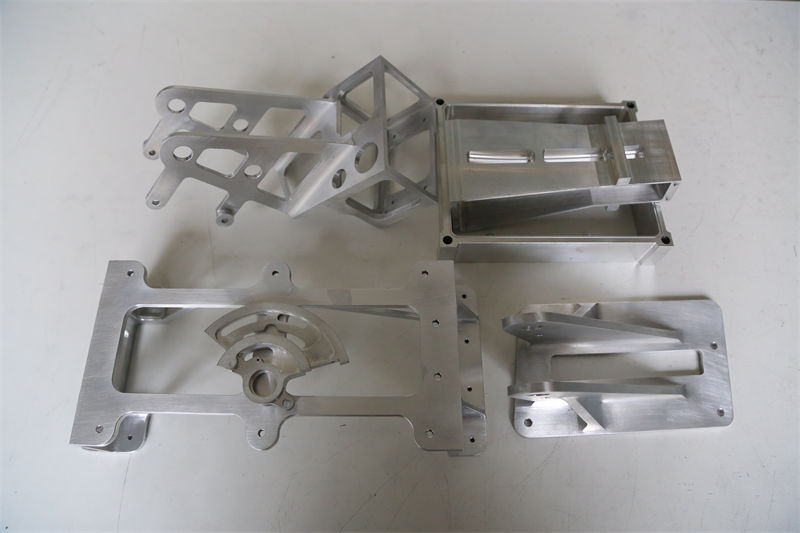

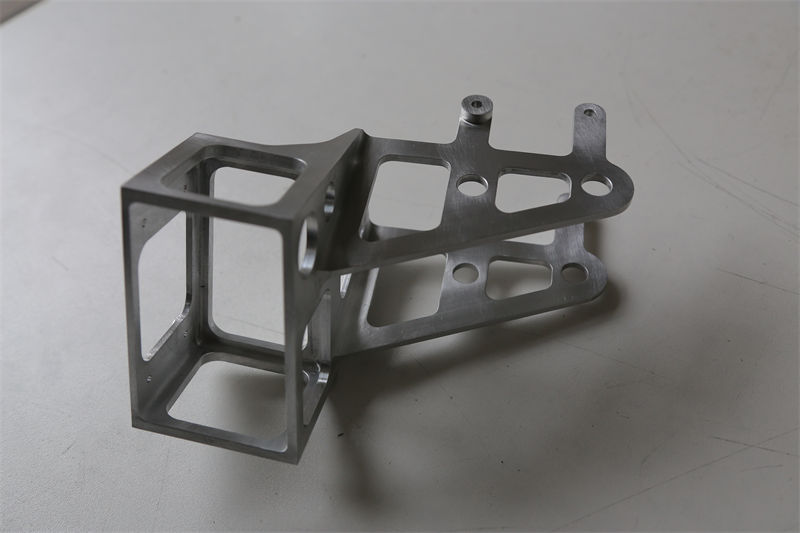

石墨材料的机械加工性能好,切削阻力仅为铜的1/4,在正确的加工条件下,铣削加工石墨电极的效率是铜电极的2~6倍。石墨电极容易清角,可以将平时要由多个电极完成的工件设计成一个整体电极来加工。石墨材料独特的颗粒组织结构,使得电极铣削成型后不会产生毛刺,对于复杂造型不便于去除毛刺的情况直接满足使用要求,省去了人工对电极进行抛光的工序,避免了抛光导致的形状改变、尺寸误差等。需要注意的是,由于石墨是粉尘堆积物,铣削石墨时会产生大量的粉尘,因此铣削机床必须要有密封与吸尘装置。如果需要使用电火花线切割加工石墨电极,其加工性能就不如铜材料了,切割速度相比铜慢约40%。

目前全球知名的石墨供应商中不同供应商有多种不同牌号的石墨可供选择。通常根据石墨材料的平均颗粒直径来分类,颗粒直径≤φ4 μm的定义为细石墨,颗粒在φ5~φ10 μm定义为中石墨,颗粒在10 μm以上定义为粗石墨。颗粒直径越小材料的价格越贵,可以根据电火花加工要求与成本选择合适的石墨材料。 综上所述,在石墨电极的8项电火花加工特性中,其优势明显: 铣削电极效率均显著优于铜电极;放电加工效率优于铜电极;大电极重量轻,非常适合;尺寸稳定性良好,薄片电极不容易发生变形;铣削电极没有毛刺,自动化首选